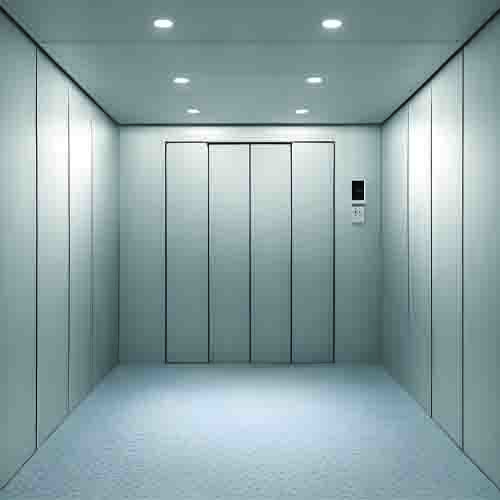

在广西菱王电梯的现代化生产车间里,金属切割声、焊接火花与机械运转的节奏交织成一曲工业交响乐。作为一家专注于电梯研发、制造与服务的高新技术企业,广西菱王电梯始终秉持绿色制造理念,在提升产品质量和产能的同时,也高度重视生产过程中产生的各类废料处理问题。那么,这些在日常生产中不可避免产生的边角料、金属屑、废弃包装材料等“生产废料”,究竟去了哪里?它们是否真的被妥善处置?这背后又隐藏着怎样的环保逻辑与循环经济路径?

首先需要明确的是,电梯制造属于典型的重工业领域,原材料以钢材为主,辅以铜、铝、塑料、电子元件等。在剪板、冲压、折弯、焊接等加工环节中,不可避免地会产生一定比例的边角余料和金属碎屑。以一台标准乘客电梯为例,其轿厢、导轨、门系统等部件均需精密下料,即便通过优化排版技术最大限度减少浪费,每批次生产仍会产生约占原材料总量3%—5%的固体废料。

面对这些废料,广西菱王电梯并未采取简单的填埋或堆放方式,而是构建了一套完整的内部分类与外部协同处理体系。在厂区内部,所有生产区域均设有明确的废弃物分类标识。金属类废料如碳钢边角料、不锈钢残片、铜线头等被分别收集至专用容器,并由专人登记重量与来源工序。这类高价值金属因其良好的可回收性,成为资源再利用的重点对象。

这些分类后的金属废料,通常会由具备资质的第三方再生资源公司进行定期回收。这些合作企业大多位于广西本地或邻近省份,拥有国家认证的金属熔炼与提纯能力。回收后的废钢将被送往钢厂作为电炉炼钢的原料,而铜、铝等有色金属则进入专业冶炼厂,经过提纯后重新投入工业生产链条。据估算,仅2023年一年,广西菱王电梯就向下游回收企业输送了超过800吨可再生金属资源,相当于减少了约1200吨二氧化碳排放,节约了近500万度电能。

除了金属类废料,生产过程中还会产生一定量的非金属废弃物,例如PVC护套线剥皮产生的塑料皮、设备维护更换下的废弃润滑油、以及大量纸箱、木托盘等包装材料。对于这类物质,企业同样实行分级管理。可降解或可再利用的包装物优先交由合作物流公司循环使用;无法复用的部分则转交专业环保公司进行无害化处理或资源化转化。例如,废旧纸箱经压缩打包后送至造纸厂再生为工业用纸,而废矿物油则通过危险废物转运联单制度,合规运往有处理资质的单位进行提炼或焚烧处置,确保不污染土壤与水源。

值得一提的是,广西菱王电梯还将废料管理纳入了智能制造系统之中。通过MES(制造执行系统)对原材料使用与废料产出进行实时监控,企业能够精准分析各产线的物料利用率,及时发现浪费源头并优化工艺参数。例如,某型号轿壁板在初期试制阶段废料率偏高,系统预警后技术团队迅速调整了下料模具与排版算法,使材料利用率提升了6.2%,年均可减少废钢产生近40吨。

更深层次上,这种对废料去向的关注,折射出企业从“末端治理”向“源头预防”的环保思维转变。近年来,广西菱王电梯持续推进绿色工厂建设,引入节能设备、雨水回收系统、光伏发电项目,并积极参与行业绿色标准制定。在他们看来,真正的可持续发展不仅体现在产品性能上,更体现在每一个生产细节中——哪怕是一块小小的铁皮,也不应被轻易丢弃。

事实上,这些看似微不足道的生产废料,正是现代制造业转型升级的缩影。它们不再仅仅是“垃圾”,而是潜在的资源宝藏。当一块钢板完成它的首次使命后,或许正在另一座城市的炼钢炉中重获新生;一段废弃电缆中的铜芯,可能已化作新能源汽车电机的一部分。正是在这种闭环流动中,工业文明展现出更强的韧性与责任感。

可以预见,随着“双碳”目标的深入推进,像广西菱王电梯这样的制造企业将在资源循环利用方面承担更多责任。而那些曾经被忽视的生产废料,终将在科学管理和技术创新的推动下,走出车间,回归产业生态,书写属于它们自己的“第二人生”。